¿Sabe qué tan capaces son sus procesos?

- Detalles

- Categoría: Minitab

- Visto: 4614

Por Cody Steele.

En esta era moderna, algunos de nosotros tenemos la suerte de contar con un proceso que permite una inspección económica, instantánea y no destructiva del 100% de lo que fabricamos. Para todos los demás, el análisis de capacidad es extremadamente útil. Si se considera, por ejemplo, la elaboración del vino: las medidas son más difíciles. En cuanto se añade peróxido de hidrógeno a una muestra de vino para comenzar a medir sus características químicas, ésta ya no se vuelve a poner en una botella para venderla. Obtener la información que se necesita rápidamente y a partir de la menor cantidad de muestras posible marcará una gran diferencia.

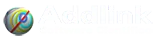

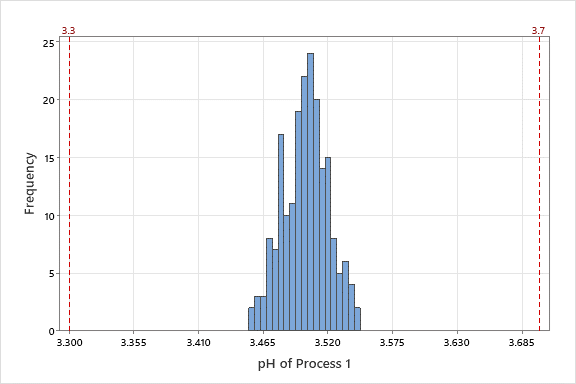

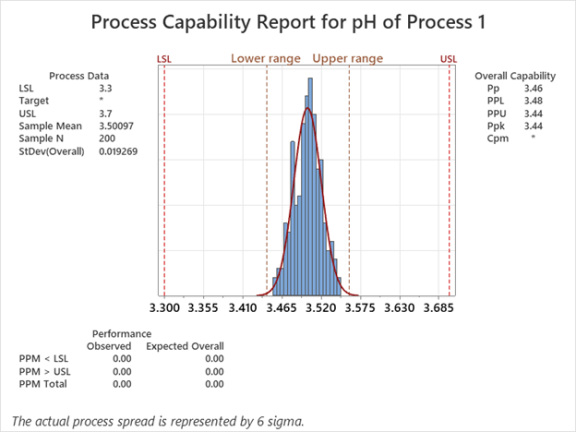

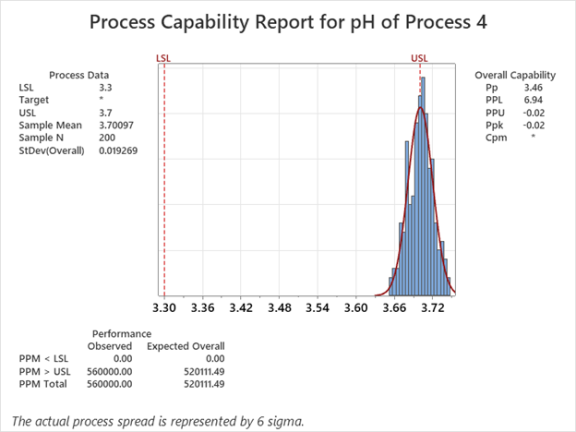

Se utiliza el análisis de capacidad para evaluar qué tan bien se está desempeñando un proceso con respecto a los límites de especificación. A primera vista, si las medidas que se tienen están dentro de las especificaciones, entonces se piensa que el proceso está funcionando bien. El análisis de capacidad va más allá de este enfoque simple y binario para proporcionar información sobre lo bien que un proceso cumple con las especificaciones. Considerense los histogramas siguientes que muestran mediciones de valores de pH. En el producto terminado, los valores deben estar dentro de los límites de especificación de 3.3 y 3.7.

En el Proceso 1, existe una amplia brecha entre las mediciones y los límites de especificación.

En el Proceso 2, las medidas se acercan a los límites de especificación. En ambos procesos, todas las medidas están dentro de los límites de especificación. Debido a que los histogramas muestran una muestra del proceso, estaríamos mucho más preocupados de que el Proceso 2 pudiera tener mediciones fuera de los límites de especificación. El análisis de capacidad distingue algo como el Proceso 1 del Proceso 2 para que sepamos dónde son más valiosos nuestros esfuerzos de mejora.

DOS MEDIDAS COMUNES DE CAPACIDAD

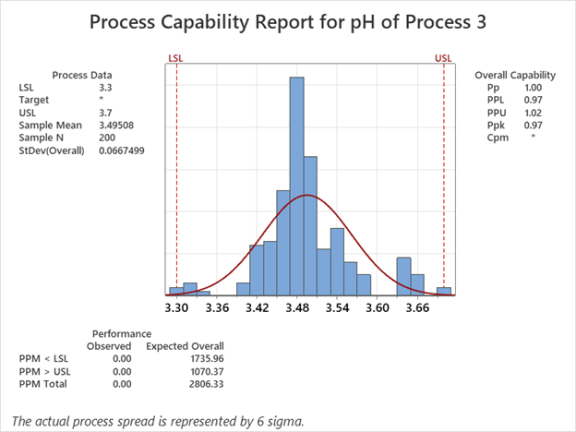

Muchas medidas diferentes de capacidad están en uso. Dos de los más fáciles de entender son Pp y Ppk.

¿Qué es Pp?

Pp es una relación que compara la distancia entre los límites de especificación con el rango estimado del proceso.

Cuando el rango estimado es igual a la distancia entre los límites de especificación, entonces Pp es 1.

Cuanto más estrecho es el rango estimado, mejor se comporta el proceso, lo que da valores más altos de Pp. Aunque los diferentes productos y procesos tienen diferentes estándares, a menudo verá 1.33 como una meta para Pp.

¿Qué es Ppk?

Cuando un proceso no está centrado, Ppk es una mejor representación de la capacidad de los procesos para proporcionar productos que cumplen con las especificaciones de los clientes. En lugar de la distancia entre los límites de especificación, Ppk usa la distancia desde el promedio de las mediciones hasta el límite de especificación más cercano. En lugar del rango de proceso estimado, Ppk usa la mitad del rango de proceso estimado. El resultado es una medida que considera dónde está el promedio del proceso en relación con los límites de especificación.

Por ejemplo, el valor de Pp de 3,46 indica que el proceso funciona bien aunque más de la mitad de las mediciones están fuera del límite de especificación. El valor Ppk de -0,02 indica que el proceso funciona mal. Debido a que el proceso funciona mal, Ppk es la mejor medida para ver que el proceso necesita mejoras.

Por qué se necesita un análisis de capacidad

Cuando se toman decisiones sobre la mejora de procesos, a menudo no es suficiente saber si una muestra de productos está dentro de los límites de especificación. Se necesita una forma más detallada de describir qué tan efectivo es un proceso para cumplir con las especificaciones del cliente. Si se necesita saber dónde enfocar los esfuerzos de mejora, entonces se necesita un análisis de capacidad.