Construir mejores baterías con herramientas analíticas

- Detalles

- Categoría: Minitab

- Visto: 5305

Por Joshua Zable

Cuando la gente piensa en construir cosas, piensa en herramientas. Aunque los martillos, los destornilladores, las llaves y la maquinaria son fundamentales para construir cosas, las herramientas analíticas son igual de importantes. Sin el "equipo" adecuado para resolver problemas, se puede terminar construyendo algo que se rompa, no dure mucho, lleve mucho tiempo producirlo o cueste más de lo previsto. Naturalmente, cuanto más complejo sea el elemento o componente, mayor será la necesidad de “instrumentos” analíticos.

LAS BATERÍAS ESTÁN LITERALMENTE LLENAS DE ENERGÍA... ASÍ QUE SE NECESITA MUCHO PARA FABRICARLAS

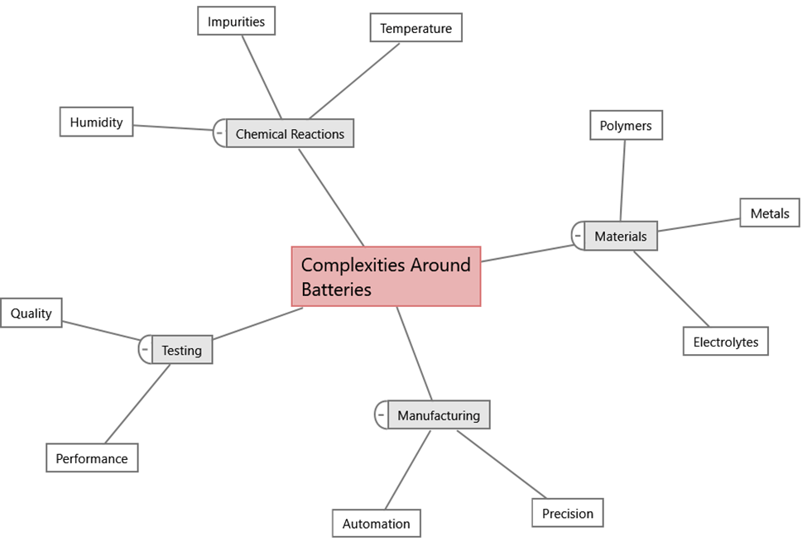

El proceso de diseño, creación y fabricación de baterías es complejo debido a varios factores. Un desafío clave en este proceso es gestionar la compleja química involucrada, ya que el rendimiento de la batería depende de las reacciones químicas.

Las baterías están hechas de diferentes materiales, cada uno con propiedades únicas que pueden afectar la conductividad, la estabilidad y la durabilidad de la batería. Mantener un estricto control y precisión durante todo el proceso de fabricación es fundamental para garantizar que las pruebas de calidad y rendimiento sean sólidas. Esto es particularmente importante para aplicaciones críticas para la seguridad, como los vehículos eléctricos. El siguiente mapa mental, producido en Minitab Workspace, demuestra algunos detalles más sobre estas complejidades:

LAS "HERRAMIENTAS" ANALÍTICAS DE RESOLUCIÓN DE PROBLEMAS PUEDEN AYUDAR A ABORDAR ESTAS COMPLEJIDADES

Utilizar plantillas de lluvia de ideas y gestión de proyectos para definir el problema, el proyecto y el resultado deseado

Definir el proyecto con una carta del proyecto y una lluvia de ideas sobre los elementos que contribuyen tanto al producto como al proceso de fabricación es fundamental para abordar el desafío en sí. Tal vez no se esté comenzando desde cero y se necesite utilizar otras herramientas como un diagrama de espina de pescado o una matriz C&E para identificar las causas del bajo rendimiento. Independientemente, al abordar productos y procesos complejos, las plantillas probadas permiten delinear el resultado esperado, medir y replicar el éxito.

Utilizar Analytics para diseñar la combinación óptima de productos químicos y materiales para maximizar el rendimiento

Una vez que se defina el objetivo (por ejemplo, capacidad, voltaje o ciclo de vida) y se comprendan sus factores clave, se diseña un experimento para optimizar la combinación de variables que afectan el rendimiento de la batería o el proceso de fabricación. Puede ejecutarse el experimento completo, ejecutar un diseño de detección o incluso usar análisis predictivos para ayudar a identificar los factores más impactantes.

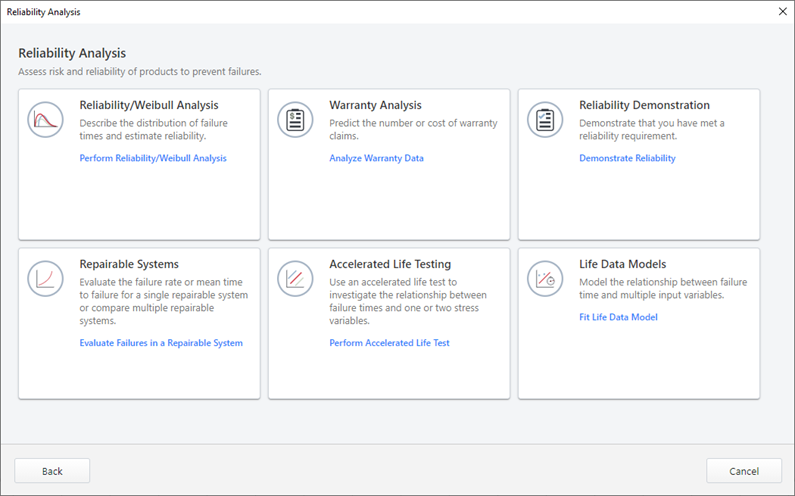

Utilizar herramientas de confiabilidad para estimar la probabilidad de falla e identificar formas de mejorar la durabilidad de la batería

Una vez que se diseñe la batería para un rendimiento ideal, querrá asegurarse de que dure. Con la prueba de vida acelerada, los fabricantes pueden simular años de uso en un período corto y evaluar la confiabilidad de la batería. Luego, utilizando un análisis y efectos de modos de falla (FMEA), se identifican los posibles modos de falla e implementan acciones correctivas para mitigar el riesgo de falla.

Supervisar la calidad del producto y el proceso mediante herramientas de calidad

Ya sea que se esté fabricando un primer lote de baterías, incrementando la producción o ya se encuentre en una producción de alto volumen, mantener y mejorar la calidad es trabajo de todos. Ya sea que se estén utilizando soluciones más tradicionales, como el análisis de sistemas de medición o el control estadístico de procesos, o técnicas más emergentes, como el aprendizaje automático, pueden reducirse los costes y los desperdicios mientras se mejora el rendimiento de los productos al contar con un sólido marco de análisis de calidad.