Estudio de caso de usuario: uso de la puesta en marcha virtual para una nueva máquina de moldeo por inyección competitiva

- Detalles

- Categoría: MapleSim

- Visto: 5961

DesafíoUn fabricante líder de máquinas de moldeo por inyección estaba desarrollando un nuevo diseño que prometía ofrecer un rendimiento fiable a un nuevo precio, más bajo que nunca. Sin embargo, el nuevo diseño tenía que cumplir requisitos estrictos para el dimensionado del motor y requería un controlador especializado que garantizara la misma fiabilidad que esperan sus clientes. SoluciónPara garantizar motores dimensionados con precisión y un diseño de controlador preciso, la compañía utilizó MapleSim y B&R Automation Studio para obtener un feedback basado en un modelo durante su proceso de diseño. Utilizando una técnica llamada puesta en servicio virtual, la compañía podría usar un modelo preciso y basado en la física de su nuevo diseño para comprender la dinámica de su nueva máquina y tomar decisiones informadas para el dimensionamiento del motor y el diseño de control. ResultadoAl utilizar los resultados de la puesta en servicio virtual, la empresa pudo identificar los requisitos de carga precisos para sus nuevos motores y su perfil de movimiento, eliminando los costes adicionales de los motores sobredimensionados. Además, la estrategia de control de la máquina se probó exhaustivamente contra el modelo dinámico, evitando los riesgos de dañar la máquina real durante la prueba. Con la ayuda de MapleSim y B&R Automation Studio, la nueva máquina podría ofrecerse a un precio más bajo que antes, a la vez que ofrece el mismo alto nivel de fiabilidad requerido en la industria del moldeo por inyección. |

La industria del moldeo por inyección es un mercado diverso y competitivo donde los productos innovadores deben cumplir los requisitos más exigentes. Para muchas empresas, estos requisitos se prestan a enfoques conservadores para los nuevos productos y a una estrategia de prueba sólida para minimizar las fallas operativas. Todas estas prácticas pueden resultar en un tiempo de comercialización más lento y mayores costos de desarrollo. Para seguir siendo competitivas, estas compañías están adoptando nuevas técnicas basadas en modelos que informan sobre las elecciones de diseño con más precisión que nunca.

Una empresa líder en moldeo por inyección desarrolló recientemente una nueva máquina que podría cumplir con los estrictos requisitos de rendimiento con motores más pequeños y rentables. El nuevo diseño ahorraría dinero con motores más pequeños, pero impuso nuevos requisitos de controlador para evitar daños costosos en la máquina. Para lograr este nuevo diseño sin excesos en costes ni tiempos, la compañía utilizó una estrategia de diseño basada en modelos llamada puesta en servicio virtual. Con esta estrategia, se podría usar un modelo basado en la física del nuevo diseño para informar sobre los requisitos precisos para el dimensionamiento del motor, y también podría servir como una plataforma de prueba efectiva para los nuevos y complejos controladores.

Sin su propia experiencia en la puesta en servicio virtual, la compañía recurrió a los servicios de software y desarrollo de Maplesoft y B&R. Usando MapleSim, la herramienta de modelado y simulación de Maplesoft, se desarrolló un modelo dinámico de la máquina. Con los servicios de B&R, se creó el modelo, que proporcionó la base virtual para la estrategia de dimensionamiento y control del motor de la máquina.

Dimensionamiento de motores rentable para un nuevo perfil de movimiento

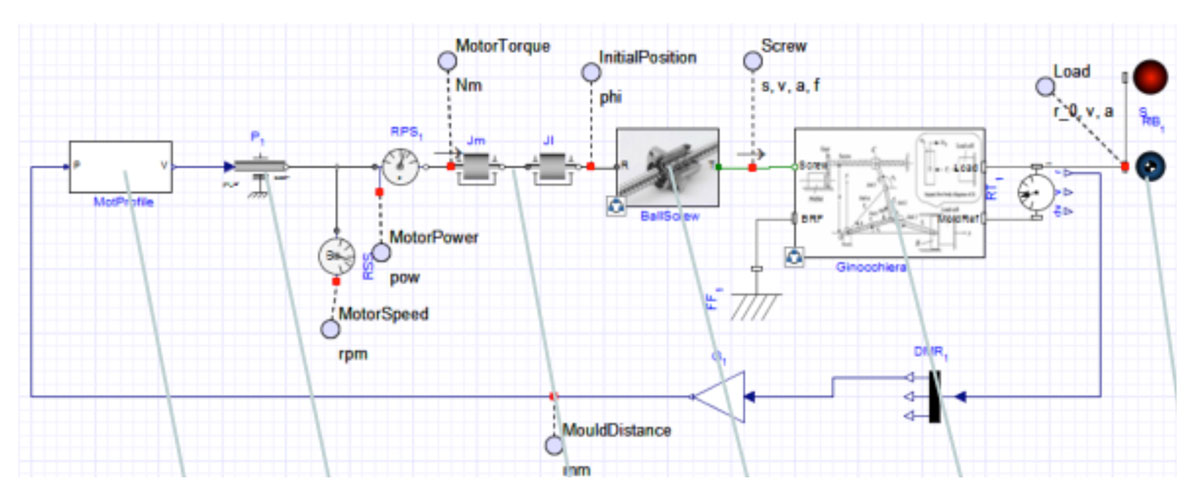

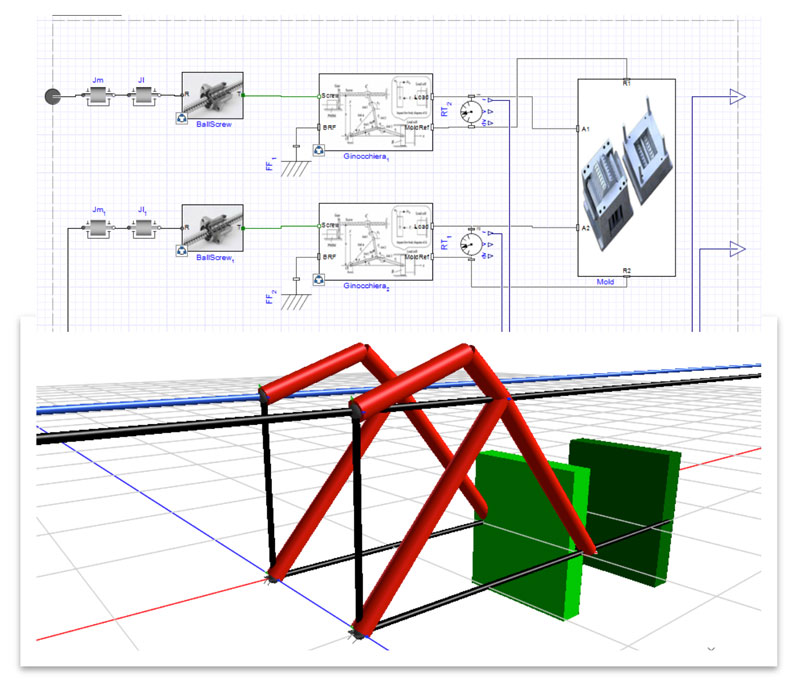

Usando MapleSim, se creó un modelo basado en la física del nuevo diseño (Figura 1). La compañía proporcionó a B&R los detalles de su nuevo mecanismo, incluidas las geometrías, las especificaciones del material y el perfil de movimiento propuesto de la máquina. Con esta información, el modelo MapleSim fue creado para probar los requisitos de carga de los motores. Al importar la información CAD existente de la compañía a MapleSim, el modelo se configuró y personalizó en cuestión de días, lo que permitió que el dimensionamiento del motor comenzara antes de lo que los procesos tradicionales de la compañía hubieran permitido.

Figura 1: El modelo MapleSim del nuevo mecanismo de cierre del molde incluía geometrías del mecanismo, especificaciones del motor y otros detalles para garantizar una simulación realista.

Para garantizar la precisión del modelo MapleSim, el cliente proporcionó datos de su perfil de movimiento anterior para este mecanismo. Al demostrar los mismos requisitos de carga para el perfil de movimiento tradicional, se demostró que el modelo tenía un alto grado de realismo, lo que le dio a la compañía confianza para avanzar y explorar su nuevo perfil de movimiento propuesto para este mecanismo.

Figura 2: Los resultados de la simulación en MapleSim pudieron mostrar los requisitos del motor dado el perfil de movimiento propuesto, además de una ventana de visualización tridimensional para una inspección visual rápida.

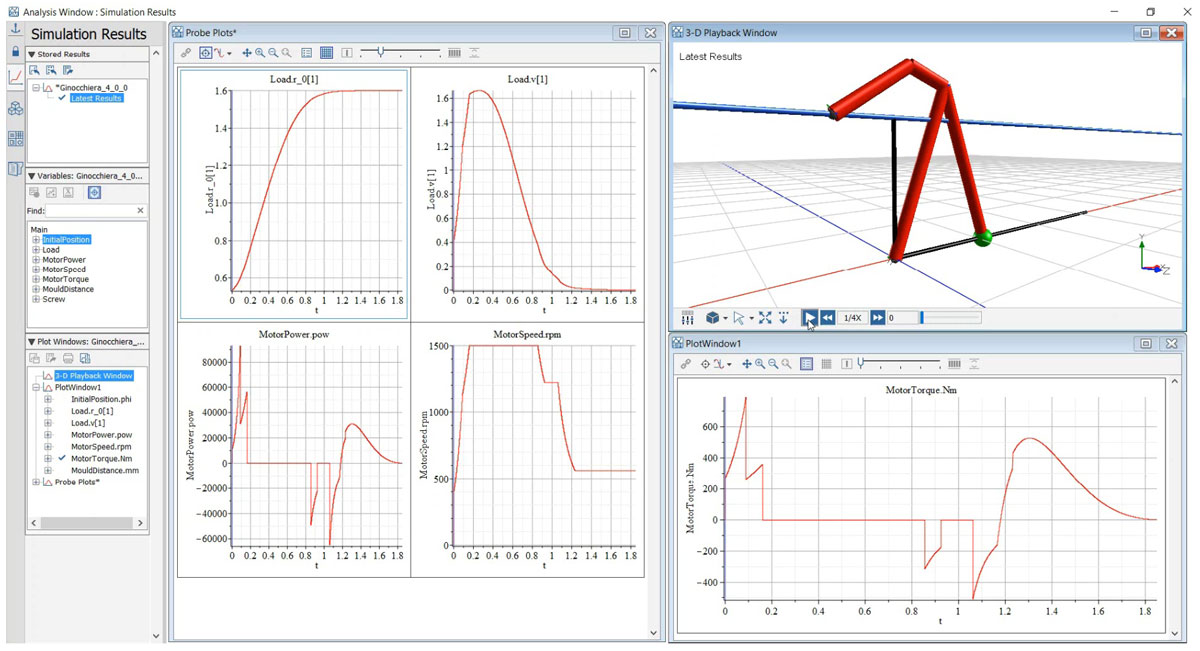

El nuevo perfil de movimiento se implementó en MapleSim, y los resultados se pueden ver en la Figura 2 . Los resultados de la simulación muestran automáticamente una visualización en 3D para una verificación rápida del diseño, y los requisitos de carga del motor posteriores se muestran junto con la visualización. Estos resultados se formularon en un gráfico común Speed-Torque (Figura 3). En este gráfico, se ve que el ciclo de trabajo de la máquina (verde) está dentro de los requisitos de motor de la compañía (azul). Esta información aseguró a la compañía que, en cada punto del perfil de movimiento propuesto por la máquina, el motor estaría operando dentro de límites seguros, y que el motor en sí mismo estaba dimensionado sin un margen de error innecesariamente grande.

Figura 3: El gráfico Speed-Torque, como se ve aquí, demostró que el par motor requerido (verde) permanecería dentro de las características operativas del motor especificado (azul) durante todo el ciclo de trabajo de la máquina.

Prueba de estrategia de control

La nueva máquina dividiría las cargas del motor por la mitad mediante el uso de un mecanismo de cierre de doble eje, lo que ayudaría a reducir los costos de un solo motor más grande. Un requisito clave en este nuevo diseño es que ambos ejes permanecen en paralelo durante la apertura y el cierre del molde. Si cualquiera de los ejes se desalinea, la máquina corre el riesgo de sufrir daños significativos. Para evitar este daño, la estrategia de control debe garantizar la alineación del eje en una variedad de condiciones. Para reducir los riesgos de daños a la máquina, se utilizaron técnicas de puesta en servicio virtual para probar el rendimiento del controlador contra el modelo basado en la física que se creó anteriormente.

Para preparar el modelo MapleSim para la puesta en servicio virtual, se perfeccionó para reflejar el nuevo diseño de doble eje ( Figura 4 ). El nuevo mecanismo fue duplicado y conectado a un subsistema de molde, que modeló el molde como un sistema de amortiguación de resorte. Este subsistema proporcionó la cantidad de fuerza requerida sobre el mecanismo a medida que procedía a cerrar el molde y experimentar el empuje del material de moldeo por inyección.

Figura 4: Al duplicar el mecanismo en MapleSim, el nuevo mecanismo de cierre se modeló en preparación para el diseño del control en B&R Automation Studio.

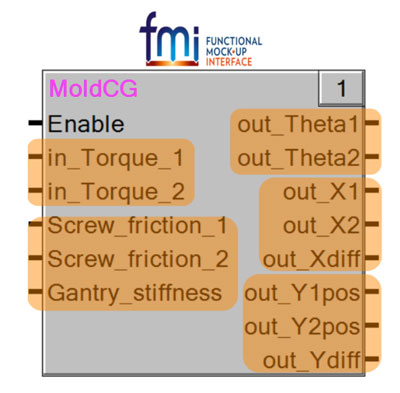

El modelo MapleSim se exportó luego como una Unidad de maqueta funcional (FMU), que actúa como un modelo ejecutable independiente que se puede utilizar en una variedad de otras herramientas de diseño ( Figura 5 ). La FMU se importó a B&R Automation Studio, donde funciona como una variedad de entradas (pares de motor) y salidas (datos del sensor) que pueden ejecutarse en tiempo real para pruebas de control.

Figura 5: La Unidad de Mock-Up de funciones (FMU) actúa un conjunto de entradas y salidas que pueden ser utilizadas por el software de automatización para el diseño de control y las pruebas en tiempo real.

Una vez en B&R Automation Studio, se probó la precisión del nuevo modelo y controlador para garantizar que pudieran proporcionar resultados significativos para los objetivos de la empresa. En las semanas posteriores a la prueba del perfil de movimiento, la compañía creó un prototipo físico de su nuevo mecanismo de doble eje. Si bien este prototipo podría proporcionarles información de prueba, la información clave, la robustez del controlador para mantener la alineación del eje, impondría un daño significativo en la máquina, lo que hace que las pruebas repetidas sean una opción extremadamente costosa en un prototipo físico. Al usar un modelo virtual, estos riesgos pueden evitarse.

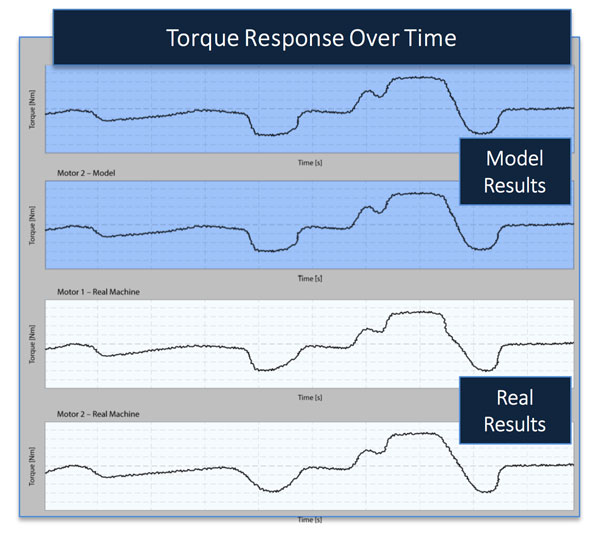

Figura 6: El modelo MapleSim, al importarlo a B&R Automation Studio, demostró un realismo muy preciso en comparación con un prototipo físico.

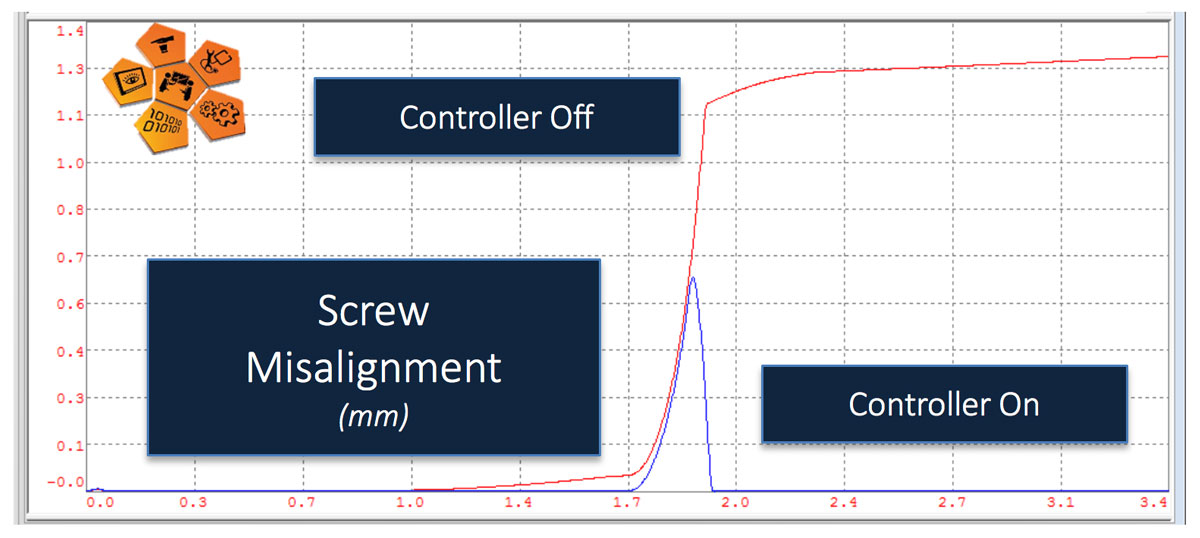

Los resultados de las pruebas de realismo se pueden ver en la Figura 6 , que muestra un ajuste muy estrecho entre el rendimiento del modelo y el rendimiento del prototipo físico. Esta precisión le dio confianza al cliente para proceder con las pruebas de solidez del controlador. Al insertar un bloque de fricción personalizable en solo uno de los ejes, el modelo podría ajustarse para simular una variedad de condiciones que darían lugar a una desalineación. La prueba del controlador se realizó utilizando una variedad de valores de fricción, y se demostró que el impacto del controlador en la alineación del eje fue exitoso para alinear el eje después de que se introdujeron las fricciones ( Figura 7) Al probar el controlador con el modelo virtual, se pueden ejecutar innumerables simulaciones en una fracción del tiempo que de otro modo tomaría con una máquina física, ahorrando tiempo y dinero para garantizar una máquina robusta y confiable.

Figura 7: Los resultados de las pruebas del controlador mostraron que un factor ambiental, como fricciones desiguales en los ejes, podría ser rápidamente explicado por el controlador.

Conclusión

La puesta en servicio virtual puede ayudar a las empresas a explorar, probar y validar nuevos diseños, todo mientras reduce el tiempo y el dinero gastados en el desarrollo de productos. En este caso, la compañía pudo crear una máquina de moldeo por inyección de bajo costo utilizando un nuevo diseño de doble eje con motores más pequeños y económicos. Mediante el uso de MapleSim, se simularon los requisitos de carga precisos de los motores, asegurando que la compañía haya seleccionado el motor adecuado para el trabajo. Para evitar los costos y las demoras de los prototipos perjudiciales para las pruebas del controlador, pudieron garantizar la robustez del controlador mediante la puesta en servicio virtual. En conjunto, estas técnicas le han dado a esta compañía un nuevo y poderoso conjunto de herramientas de diseño, ayudándoles a continuar un paso adelante en un mercado ya competitivo.