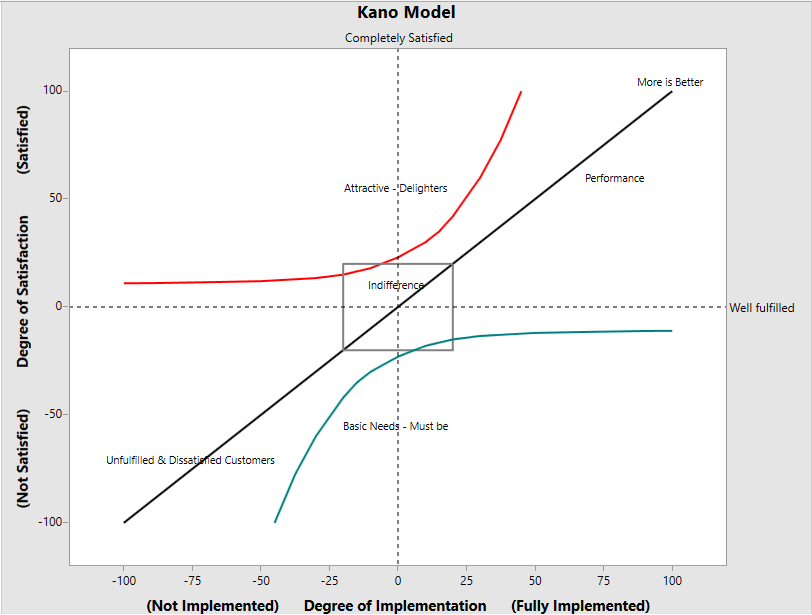

Estructurar la Planificación Avanzada de Calidad de Productos (APQP)

- Detalles

- Categoría: Minitab

- Visto: 15620

¿Cómo asegurar que estamos cumpliendo los requerimientos de calidad de un producto? ¿Cómo podemos tener un control de las actividades para su lanzamiento?

APQP es un método estructurado donde se definen las directrices más importantes para la conformidad de un producto que tenga unos requisitos a regular, consiguiendo así también la satisfacción del cliente. Por ello, se suele organizar y estructurar conjuntamente con el Ingeniero de calidad y el comprador final (el cliente), siendo ambos los contactos principales de APQP durante todo el lanzamiento del producto.

Todas las medidas y pruebas se encuentran dentro de los métodos y los controles que serán utilizados en el diseño y producción del producto (piezas, materiales, etc.), además también se incorporan conceptos de prevención de defectos y de mejora continua.

En resumen, su propósito es producir un plan de calidad del producto, que apoye el desarrollo del mismo, y que satisfaga al cliente.

PLANIFICACIÓN

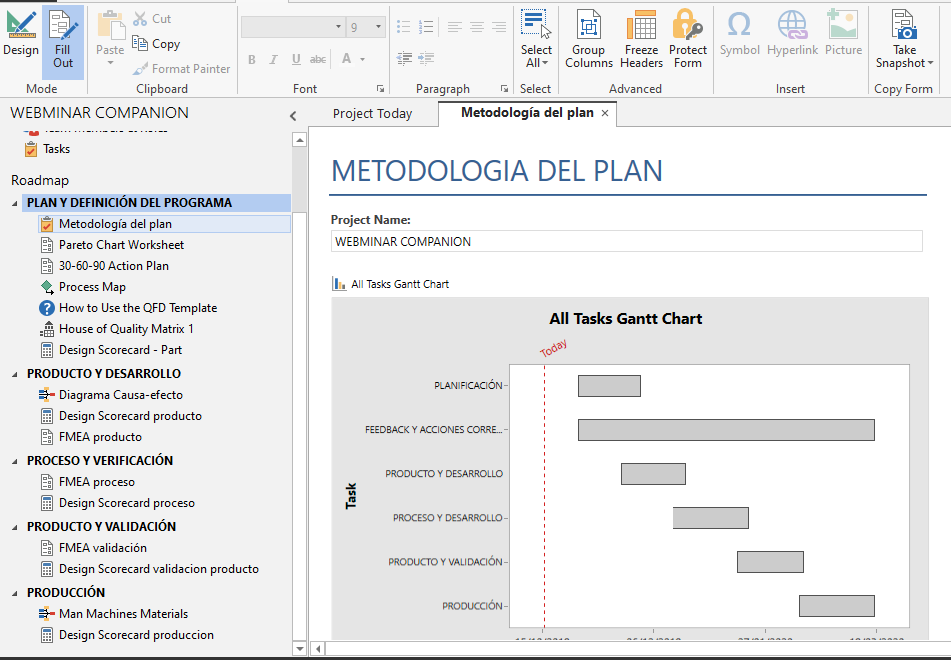

En esta fase se realiza un estudio de las necesidades que esperan obtener los clientes, sus expectativas y cualquier detalle acerca del producto, que agregue un valor añadido. La herramienta principal de esta fase son las matrices QFD (despliegue de la función de calidad) con sus respectivas "Casas de la calidad" donde se recogen aspectos clave:

- Cliente: especificaciones detalladas que los clientes esperan obtener del producto

- Técnicas y de funcionamiento: especificaciones para garantizar un producto fiable según los estándares de calidad prefijados para el proyecto

- Procesos productivos: ¿Podemos llevar a cabo el proyecto con los procesos actuales? ¿Necesitamos invertir en algún tipo de recurso?

- Fiabilidad: el producto debe cumplir con las normas de seguridad y mantenimiento, ya sean de la empresa o de las organizaciones.

DISEÑO Y DESARROLLO DEL PRODUCTO

¿Qué producto se va a producir? ¿Definición de la gama de productos?

En esta fase se definen los productos o gama de productos que se van a diseñar, además de evaluar los componentes y funciones de los mismos garantizando su fiabilidad. Esta fase incluye las especificaciones de los materiales y cuestiones de ingeniería, donde la herramienta principal son las matrices FMEA, tanto para el producto como para la fase siguiente (diseño y desarrollo del proceso).

El objetivo principal es conocer los posibles fallos antes que se produzcan, y sus posibles soluciones.

DISEÑO Y DESARROLLO DEL PROCESO

En la tercera fase se encauzan las características que deben cumplir los procesos productivos para fabricar las piezas o partes del producto, asegurando que queden bien definidos en los procesos de fabricación, ya sea una cadena de montaje, fabricación por subestaciones o cualquier método de organización. El sistema debe garantizar los requisitos y necesidades, y no deberá sufrir modificaciones durante la última fase de fabricación, ya que esto podría llevar a diferencias en el producto final.

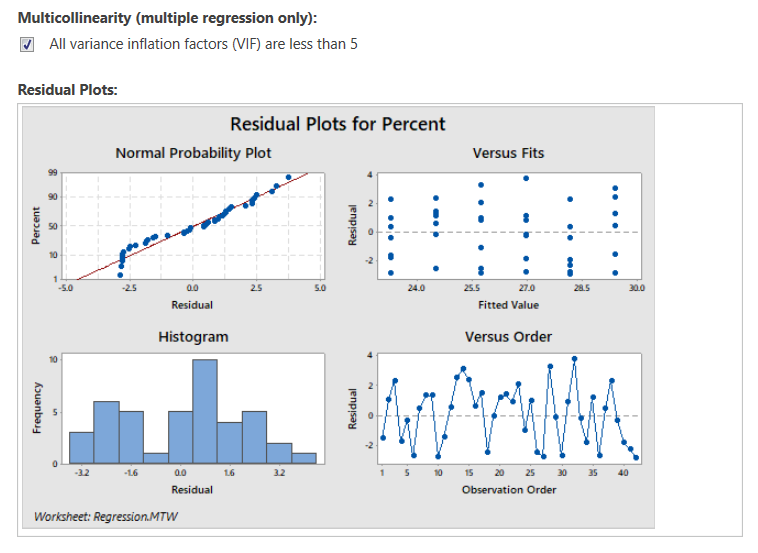

VALIDACIÓN DEL PRODUCTO Y PROCESO

En esta fase se realizan los prototipos y pre-series de los productos, delineando las condiciones obligatorias de producción y los requisitos necesarios dentro de las instalaciones industriales. Es necesario establecer evidencia documentada de un proceso específico que proporcione un alto grado de seguridad, para corroborar que se produce un producto que cumple las especificaciones y caracteristicas de calidad predeterminados.

- Pruebas de producción e indicadores de eficacia obtenidos.

- Evaluación de los sistemas de medición.

- Estudio preliminar de la habilidad y capacidad del proceso: Run at Rate.

- Aprobación de partes y componentes en producción (PPAP).

- Plan de control de producción.

- Evaluación del empaque.

- Plan de calidad. Prueba de validación de producción.

LANZAMIENTO, EVALUACIÓN Y MEJORA CONTÍNUA

Comienza la fase de mejora, una vez se inicia la industrialización, se busca la reducción de la variabilidad de los procesos de producción, donde las definiciones de Lean Manufacturing tienen métodos para analizar los indicadores de productividad, capacidad y calidad. Los objetivos de esta fase son:

- Reducción de las variabilidades de los indicadores de procesos. Eliminar las causas que generan variabilidad y no conformidades.

- Satisfacción del cliente. Garantizar que los clientes están satisfechos con el producto. Clientes claves hacen pruebas de las pre-series de productos aportando ideas de mejora.

- Entrega y servicio. Garantizar y cumplir con las fechas de entrega prometidas a los clientes y dar el servicio post-venta prometido.

- Planes de calidad y de control para la mejora continua del producto y del proceso. Metodología del Plan de Control dentro de los procesos industriales.